電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經理

網 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經理

網 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

金屬配件生產工藝調試分析

發(fā)布人:福生五金 發(fā)布時間:2024-04-09

金屬配件生產工藝階段:

一、左右件合并工藝的使用:

汽車車身上大多數(shù)金屬配件為對稱件,在工藝設計時多考慮左右件合并設計,在減少工藝補充、提升材料利用率的同時,模具制造成本、金屬配件的沖次費用等也可以得降低。此外一些特別金屬配件也可采用一模多件的方式,即一副模具一次能生產多個同樣制件,這種方式與左右制件成雙效果相同,都能通過減少工藝補充達到提升材料利用率的目的,門內板雙槽工藝,材料利用率預估為59.38%,采用合并工藝,利用率上升為69.45%。

二、廢料再利用方法:

廢料直接再利用,大廢料后再利用兩種方式,天窗安裝板落料時發(fā)生的廢料,來制造與這些板材同樣材料及厚度的其他制件,減少材料費用減少。如在生產過程中進行收集,可使用其它材料和料厚相同的小制件對其進行再次利用,從而提升整車的材料利用率。

三、使用開口拉伸工藝:

開口拉伸和閉口拉伸工藝可以看出,開口拉伸工藝的材料利用率明顯高于閉口拉伸工藝。

四、落料工藝的使用:

金屬配件形狀復雜,單件廢料多的可以通過采用落料工藝提升材料利用率,如圖2所示,采用落料工藝提升了材料的利用率。

金屬配件現(xiàn)存諸多問題,以下從生產質量難以達標、現(xiàn)場調試速率低下、間隙調整有待優(yōu)化等方面出發(fā),對于金屬配件調試現(xiàn)存的問題進行了分析。

一、間隙調整有待優(yōu)化:

金屬配件調試現(xiàn)存問題還體現(xiàn)在間隙調整有待優(yōu)化。一般而言間隙調整有待優(yōu)化主要是指,在一次調試過程中無法將間隙控制為均勻的狀態(tài),故在這一前提下工作人員只有做好間隙的研合,并且根據(jù)應力狀態(tài)來進行整改,否則無法做好模具的調試工作。并且在這一過程中因為金屬配件的尺寸存在相應的公差范圍,所以設計人員應當進行需要的間隙設計修正工作。如果工作人員能夠解決間隙存在的問題并板料拉伸過程的順利進行,那么制件起皺的問題將會得好的控制。

二、生產質量難以達標:

生產質量難以達標制約了整車質量的提升。眾所周知在汽車的生產區(qū)域中對于金屬配件的強度、剛度和不怕乏性的要求都很嚴格。在實際生產過程中,金屬配件往往會產生大的彎曲回彈和局部變薄開裂,嚴重影響整車的質量。

其次,如果制造商盲目的處理調試過程中產生的問題,那么將不可避免地增加投資,其結果是提升金屬配件和模具制造的周期和成本。因此,優(yōu)化沖壓工藝和調試是解決上述問題的關鍵,以便達到良好的生產質量目標。

三、現(xiàn)場調試速率低下:

現(xiàn)場調試速率低下帶來的影響是全局性的。通常來說現(xiàn)場調試速率低下主要是因為拉伸模在調試過程中,工作人員沒有解決開裂與起皺之間的矛盾,導致調試過程中出現(xiàn)問題。其次,工作人員在拉伸調試過程中需要分析制件是否處于良好的受力狀態(tài),并且還應當在此基礎上根據(jù)制件的具體狀態(tài)來正確地使用塑性變形理論,但是因為許多工作人員達不到這一工作要求,故針對這一問題工作人員應具體問題具體分析,并找到解決方案,較終達到良好的模具調試效果。

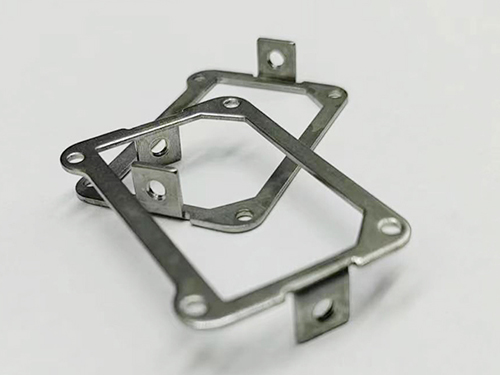

金屬配件主要是將金屬或非金屬板料,借助壓力機的壓力,通過沖壓模具沖壓加工成形的,它主要有以下特點:

1、金屬配件在沖壓過程中,由于材料的表面不受破壞,故有好的表面質量,外觀光滑美觀,這為表面噴漆、電鍍、磷化及其他表面處理提供了方便條件。

2、金屬配件是在材料消耗不大的前提下,經沖壓制造出來的,其零件重量輕、剛度好,并且板料經過塑性變形后,金屬內部的組織結構得確定,使金屬配件強度有所提升。

3、金屬配件具有尺寸精度,同模件尺寸均勻一致,有好的互換性。不需要進一步機械加工即可達到一般的裝配和使用要求。