電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

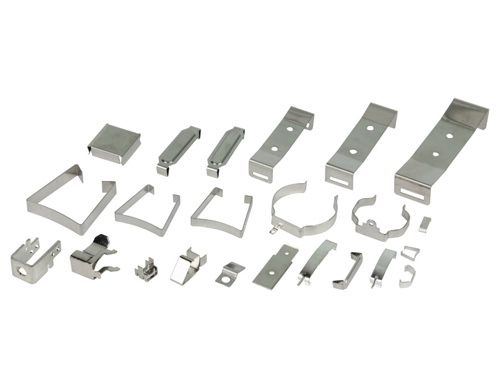

沖壓件的缺陷和表面處理

發(fā)布人:福生五金 發(fā)布時間:2022-04-22

沖壓件的缺陷具體有哪些?

一、零件底部開裂

發(fā)生零件底部開裂的主要原因是:資料塑性較差或模具壓邊圈壓得過緊。避免辦法為替換塑性好的資料或把壓邊圈放松一些。

二、零件側(cè)壁有皺紋

發(fā)生零件側(cè)壁有皺紋的主要原因有:資料的厚度不行(比小的允許厚度還薄)或上、下模安裝時呈現(xiàn)偏心,形成一邊空隙大,另一邊空隙小。避免辦法為即時替換資料和重新調(diào)整模具。

三、五金沖壓件上有劃痕

發(fā)生零件上有劃痕的主要原因有:模具上有尖銳的傷痕或有金屬塵屑掉入了模具。避免辦法為修磨模具上的傷痕和鏟除金屬塵屑。

沖壓件的表面一般會進行以下處理

一、噴漆加工:五金廠在出產(chǎn)大件的五金制品時分都采用了噴漆加工,通過噴漆加工使五金件避免生銹,比如:日常用品、電器外殼、工藝品等。

二、表面拋光加工:表面拋光加工一般在日用品中比較長用,通過對五金產(chǎn)品進行表面毛刺處理比如:我們出產(chǎn)一把梳子,梳子是通過沖壓而成的五金件,那么沖壓出來的梳子邊角是很尖銳的,我們要通過拋光將邊角尖銳部分拋成光滑面部。

三、電鍍:電鍍也是五金加工較為普遍的一種加工工藝,通過現(xiàn)代工藝技術(shù)對五金件表面電鍍,確定產(chǎn)品長時間運用下不發(fā)生霉變生繡,電鍍加工常見的有:螺絲、沖壓件、電池片、車件、小飾品等等。

沖壓件是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之產(chǎn)生塑性變形或分離,從而獲得所需形狀和尺寸的工件(沖壓件)的成形加工方法。沖壓和鍛造同屬塑性加工(或稱壓力加工),合稱鍛壓。沖壓的坯料主要是熱軋和冷軋的鋼板和鋼帶。

在沖壓件加工全過程中以便提升生產(chǎn)速率,能夠?qū)⒑枚鄠€基礎(chǔ)形變方法的工藝流程合拼,構(gòu)成一個新的工藝流程,被稱作復(fù)合型工藝流程。金屬材料或非金屬材料在外力下造成形變,當(dāng)外力作用超出原材料的屈服限度后,剛開始塑性形變。假如工作壓力再增加,超出了原材料的極限抗壓強度,金屬材料或非金屬材料便剛開始破裂、分離出來。冷沖模是利用金屬材料的這種特性,使原材料在室溫下分離或變形,然后獲得所要求的外觀和精度指定的產(chǎn)品。

沖壓件是借助于常規(guī)或用沖壓設(shè)備的動力,使板料在模具里直接受到變形力并進行變形,從而獲得形狀,尺寸和性能的產(chǎn)品零件的生產(chǎn)技術(shù)。板料,模具和設(shè)備是沖壓加工的三要素。沖壓加工是一種金屬冷變形加工方法。所以,被稱之為冷沖壓或板料沖壓,簡稱沖壓。它是金屬塑性加工(或壓力加工)的主要方法之一,也隸屬于材料成型工程技術(shù)。

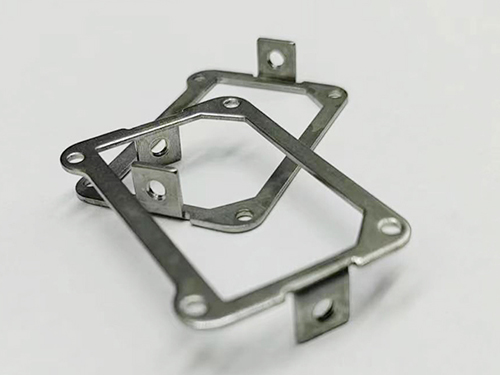

沖壓件加工出現(xiàn)的問題:

一、為了實現(xiàn)木材加工精度的要求,經(jīng)常采用底部沖壓材料的金屬沖壓彎曲方式。因此,當(dāng)金屬沖壓彎曲時,原料板上的彈簧、位置銷孔、板板和回程孔等。成為壓痕,所以,應(yīng)該進行調(diào)整。

二、凹模圓角半徑太小,五金沖壓彎曲部位出現(xiàn)沖擊痕跡。對凹模進行拋光,加大凹模圓角半徑,可以避免五金沖壓彎曲件擦傷。

三、當(dāng)金屬沖壓彎曲方向與材料軋制方向平行時,零件表面會出現(xiàn)裂紋,從而降低工件表面質(zhì)量。當(dāng)金屬沖壓彎曲超過兩部分時,應(yīng)盡可能金屬沖壓彎曲方向與軋制方向之間的角度。

四、凸模進入凹模的太大時會產(chǎn)生零件表面擦傷,因此在不受回彈的影響的情況下,應(yīng)適當(dāng)?shù)臏p少凸模進入凹模的。

五、在對銅、鋁合金等軟質(zhì)材料進行連續(xù)作業(yè)而進行沖壓彎曲時,金屬微?;驓堅菀赘街谧鳂I(yè)部位的表面,在物品上產(chǎn)生大的劃痕,此時,認(rèn)真分析工作部位的形狀、潤滑油等情況,在空白中產(chǎn)生微粒子和殘渣,不產(chǎn)生劃痕。

六、凸凹模間隙不應(yīng)太小,間隙太小會引起變薄擦傷。在沖壓過程中要時刻檢查模具的間隙的變化情況。

七、毛刺面作為外表面進行五金沖壓彎曲時,制件易產(chǎn)生裂紋和擦傷;故在五金沖壓彎曲時應(yīng)將毛刺面作為五金沖壓彎曲內(nèi)表面。