電 話:0317-8869816

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

五金沖壓件人性化設(shè)計(jì)的一面

發(fā)布人:福生五金 發(fā)布時(shí)間:2023-11-18

五金沖壓件應(yīng)遵照性遐想為核心,公道的五金沖壓件電源分配體系的設(shè)想,特意針對(duì)五金沖壓件系統(tǒng)設(shè)計(jì),與配電系統(tǒng)充足和諧、無(wú)縫共同的準(zhǔn)則,同時(shí)要考慮安裝的方便性,以及智能化經(jīng)管、適應(yīng)性強(qiáng)、便于把持與庇護(hù)等特點(diǎn);應(yīng)使電源愈接近負(fù)載,以增添電源通路中的弊端點(diǎn)。同時(shí)應(yīng)緩緩實(shí)現(xiàn)負(fù)載電流的本地及遠(yuǎn)程監(jiān)控,以及電源調(diào)配的短途節(jié)制,使電源分配管理納入機(jī)房全體的智能化管理體系中。

五金沖壓件的人性化設(shè)計(jì)還表現(xiàn)在以下幾個(gè)方面。

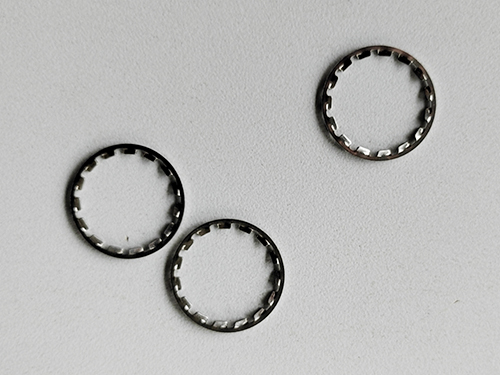

1、采用良好材料組裝而成。

2、主要材質(zhì):不銹鋼、鋁合金板、質(zhì)量好薄板、型鋼、密封橡膠條等。

3、美觀實(shí)用的體和底座,防雨不怕水。

4、表面涂飾:中溫磷化,防銹漆。

5、表面處理標(biāo)準(zhǔn)較不錯(cuò),密封性不錯(cuò),電磁兼容及隔熱等方面尤具特色。

五金沖壓件的加工步驟:

1、對(duì)所下發(fā)的零配件圖片進(jìn)么下料加工,下料的方式有很好,具體可分為:剪床下料、沖床下料、CNC數(shù)控下料等。

2、五金沖壓件的成型加工:主要就是對(duì)五金沖壓件進(jìn)行折彎、拉伸,折彎的加工順序主要是由內(nèi)而外、由小到大、先折特別情況再折一般形狀的優(yōu)先順序加工。

3、壓鉚時(shí)要注意其方向,可通過(guò)沖床或液壓鉚機(jī)來(lái)對(duì)五金沖壓件進(jìn)行壓鉚。

4、表面處理:近期根據(jù)客戶(hù)的要求在五金沖壓件表面鍍成一種保護(hù)膜,增加烤漆的附著力通過(guò)激光切割機(jī)的自動(dòng)化操作,使五金沖壓件加工技術(shù)能夠愈一步的改變,實(shí)現(xiàn)了無(wú)人化操作,即節(jié)約了人力成本,又提升了生產(chǎn)速率,提升了生產(chǎn)數(shù)量,對(duì)五金沖壓件未來(lái)的發(fā)展,起著明顯的作用。

5、焊接要,焊接時(shí)要在焊接面打個(gè)凸點(diǎn),使其焊接時(shí)能接觸到平板表面,焊接時(shí)要確定其焊接時(shí)間以及壓力等因素。

6、設(shè)計(jì)部門(mén)根據(jù)要求設(shè)計(jì)出五金沖壓件加工的零配件圖片,并且以3D的形式一一展開(kāi)表現(xiàn)出來(lái),方便加工部門(mén)加工,并充足展現(xiàn)出五金沖壓件件的具體結(jié)構(gòu)。

五金沖壓件制件起皺的原因:

1、型面劇烈變化與多處型面交匯處易聚料,造成起皺。

2、拉伸筋位置,尺寸布置不正確,研合不到位。

3、拉伸過(guò)程中,制件凹R角過(guò)大,走料過(guò)程中凸R角壓不住料,造成起皺。

4、生產(chǎn)中潤(rùn)滑過(guò)度。

5、工藝方法不正確,在有些部位明確起皺情況下未加吸皺筋、斜槽等。

6、沖壓件制件拉伸太深,落差大。導(dǎo)致板料流動(dòng)過(guò)快,造成起皺。

7、板料尺寸優(yōu)化不正確,出現(xiàn)某些要料的地方料少,造成板料走料時(shí)該處未壓料導(dǎo)致起皺。

8、頂缸壓力過(guò)小,導(dǎo)致壓料面壓不住料,引起起皺。

9、凸、凹模間隙不正確。

10、需伸展的制件采用成形工藝,而非拉伸。

五金沖壓件的工藝方案確立后,以簡(jiǎn)便的操對(duì)單一?;驈?fù)合模及連續(xù)模的選擇,主要表現(xiàn)在對(duì)不同的模具進(jìn)行多工序的沖壓應(yīng)的統(tǒng)一性。定位表面應(yīng)以不發(fā)生變形以及移動(dòng)為基準(zhǔn),零件形狀的各異應(yīng)選凸緣定位。

基于一個(gè)沖壓件的完成在工序上常常有多道,故而多個(gè)工序組合或單個(gè)工序,盡可能的組合沖壓工序,并在沖壓件尺寸過(guò)小的情況下將復(fù)合?;蜻B續(xù)模生產(chǎn)選擇。