電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.guttadus.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

“五金沖壓件”生產(chǎn)種有哪些注意事項?

發(fā)布人:福生五金 發(fā)布時間:2022-10-07

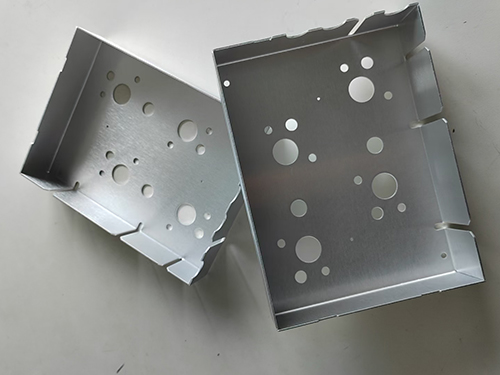

五金沖壓件是我們平時接觸多的產(chǎn)品。是通過模具與沖床的壓力,使得金屬材料在模腔內(nèi)剪切、折彎、沖孔、成型等工藝制作而成。那么五金沖壓件在生產(chǎn)中都應(yīng)有哪些注意事項呢?

1、在安裝模具時,沖壓人員應(yīng)使用軟金屬制造操作工具,以防止在安裝過程中敲打和粉碎時對沖壓件造成損壞。

2、五金沖壓件在安裝和使用前應(yīng)嚴格檢查,污垢應(yīng)清理,拉延沖壓件的導(dǎo)向套和模具應(yīng)仔細檢查是否潤滑良好。

3、定期檢查沖床轉(zhuǎn)臺和沖壓件的模具安裝底座,以上下轉(zhuǎn)臺的同軸精度。

4、為了確定拉壓件的使用壽命,還應(yīng)定期替換模具的彈簧,以防止彈簧的疲勞損傷影響拉伸沖壓件的使用。

5、沖壓件的凸模和凹模刃口磨損時應(yīng)及時停止使用,及時刃磨,否則會擴大模具刃口的磨損程度,加速模具磨損,降低沖件質(zhì)量和模具壽命。

一般五金沖壓件的板料沖壓僅能成形等壁厚的零件,用變薄拉伸的方法多能獲得厚底薄壁零件,沖壓成形局限性限制了其應(yīng)用范圍。而在汽車零件生產(chǎn)中常遇到一些薄壁但卻不等厚的零件,用單一的沖壓與冷鍛相結(jié)合的復(fù)合塑性成形方法加以成形,顯得很容易,因此,用沖壓與冷鍛相結(jié)合的方法就能擴展板料加工范圍。

其方法是先用沖壓方法預(yù)成形,再用冷鍛方法終成形。用沖壓冷鍛復(fù)合塑性成形,其優(yōu)點為:一是原材料容易廉價采購,可以降低生產(chǎn)成本;二是降低單一冷鍛所需的大成形力,有利于提升模具壽命。

沖壓加工生產(chǎn)速率還不錯且操作方便,易于實現(xiàn)機械化與自動化,這都是因為沖壓是依靠沖模和沖壓設(shè)備來完成加工,普通壓力機的行程次數(shù)為每分鐘可達幾十次,壓力要每分鐘可達數(shù)百次甚至千次以上,而且每次沖壓行程就可能一個沖件。在沖壓過程中,工件外表板面只與壓力液體接觸,加壓過程較平緩,因此五金沖壓件成形變化均勻,可獲得勻稱的壓力分布,并能獲得者好得多的平滑外表面;關(guān)鍵還能縮短加工時間,實現(xiàn)批量生產(chǎn)。

選擇五金沖壓件的加工工廠時,還要關(guān)注五金沖壓件的設(shè)計,需要嚴格按照經(jīng)規(guī)定程序?qū)徟牡膱D紙,要符合國度和行業(yè)的相關(guān)標準;五金沖壓件的精度;以及五金沖壓件及模具技術(shù)的要求,模具也要按照審批的圖紙制造,這樣才能提升產(chǎn)品質(zhì)量,并增長模具使用壽命。當(dāng)然在生產(chǎn)五金沖壓件之前,需要對材料進行全部細致的檢查,做到其符合生產(chǎn)條件,以便于避免問題延續(xù)到工件中去。

根據(jù)以往的經(jīng)驗來看,五金沖壓件材料的選擇要兼顧牌號、厚度、規(guī)格尺寸等等。只有選用到正確的板材,才有可能加工成優(yōu)良的五金沖壓件。

沖壓主要是按工藝分類,可分為分離工序和成形工序兩大類。分離工序也稱沖裁,其目的是使沖壓件沿相應(yīng)輪廓線從板料上分離,同時做到分離斷面的質(zhì)量要求。成形工序的目的是使板料在不破坯的條件下發(fā)生塑性變形,制成所需形狀和尺寸的工件。在實際生產(chǎn)中,常常是多種工序綜合應(yīng)用于一個工件。沖裁、彎曲、剪切、拉深、脹形、旋壓、矯正是幾種主要的沖壓工藝。

沖壓用板料的表面和內(nèi)在性能對沖壓成品的質(zhì)量影響很大,要求沖壓材料厚度、均勻。表面光潔、無疤、無擦傷、無表面裂紋等,屈服強度均勻,無明顯方向性,均勻延伸率不錯,屈強比低,加工硬化性低。